ฟอร์ด ใช้เทคโนโลยีคอมพิวเตอร์ ร่นระยะเวลาการพัฒนารถยนต์ยกระดับการทดสอบ เรนเจอร์ และเอเวอเรสต์ ในสนามจริง

การออกแบบพัฒนารถยนต์รุ่นใหม่แต่ละรุ่นไม่ใช่เรื่องง่าย เพราะกว่าจะออกแบบรถสักคันต้องผ่านหลายขั้นตอนที่ซับซ้อน ตั้งแต่การสร้างรถต้นแบบและการระดมพลังจากเจ้าหน้าที่ที่เกี่ยวข้องจากหลายแผนกทั่วโลก จนกว่ารถที่อยู่ในภาพร่างสเก็ตช์จะกลายเป็นรถจริงที่พร้อมจำหน่ายในโชว์รูม

รถยนต์รุ่นใหม่ต้องได้รับการพัฒนาต่อยอดและยกระดับฟีเจอร์ต่างๆ ให้ดียิ่งขึ้น ฟอร์ด เรนเจอร์ และเอเวอเรสต์ เป็นอีกหนึ่งตัวอย่างที่แสดงให้เห็นถึงการพัฒนาไลน์อัพที่เต็มไปด้วยความซับซ้อนและมาพร้อมกับตัวเลือกที่หลากหลาย ไม่ว่าจะเป็นเครื่องยนต์ ระบบส่งกำลัง ช่วงล่าง และการออกแบบตัวรถ

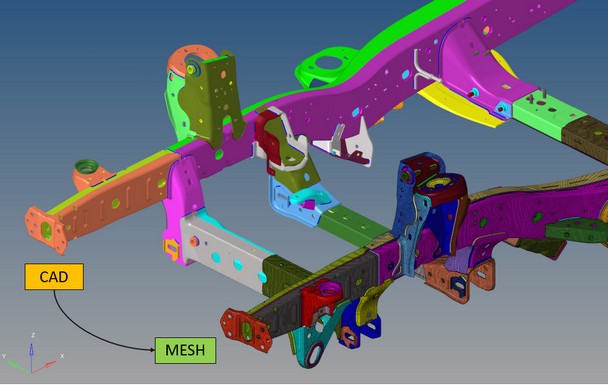

แต่ก่อนการพัฒนารถยนต์หนึ่งคัน นับตั้งแต่การออกแบบบนภาพร่างสเก็ตช์ จนสำเร็จเป็นรถที่พร้อมจำหน่ายในโชว์รูม ใช้เวลามากกว่า 5 ปี นั่นคือสาเหตุที่ทำให้ฟอร์ด ออสเตรเลีย ฐานผลิตสำคัญของฟอร์ด เรนเจอร์ และเอเวอเรสต์ ลงทุนมหาศาลไปกับการนำโปรแกรมที่ใช้คอมพิวเตอร์มาช่วยในงานออกแบบ (Computer-Aided Design หรือ CAD) และคอมพิวเตอร์มาช่วยในงานด้านวิศวกรรม (Computer-Aided Engineering หรือ CAE) เพื่อนำมาพัฒนารถยนต์ เนื่องจากเทคโนโลยีคอมพิวเตอร์เหล่านี้จะช่วยร่นระยะเวลาในการออกแบบและขั้นตอนทางวิศวกรรม อีกทั้งยังช่วยลดค่าใช้จ่ายได้เป็นอย่างมาก

รถยนต์หนึ่งคันประกอบด้วยชิ้นส่วนมากกว่า 1,500 ชิ้น รถยนต์รุ่นใหม่จึงต้องได้รับการออกแบบและพัฒนาให้ออกมาสมบูรณ์แบบที่สุด ทั้งในด้านความปลอดภัย ความทนทาน ไปจนถึงมาตรฐานด้านการออกแบบ และขั้นตอนอื่นๆ อีกมากมาย ดังนั้น CAE จึงมีส่วนเข้ามาช่วยวิศวกรในการจำลองเชิงวิเคราะห์ ซึ่งต้องใช้เวลาที่ใช้ในการคำนวณหลายหมื่นชั่วโมง นับเป็นเวลาหลายเดือน ก่อนที่จะเริ่มสร้างรถต้นแบบ

“เทคโนโลยี CAE ช่วยให้เราสามารถยกระดับผลิตภัณฑ์แบบเสมือนจริง ด้วยข้อมูลที่รวบรวมสะสมมาจากการทดสอบรถจริงมานานหลายปี ไปจนถึงขั้นตอนการทดสอบรถต้นแบบบนถนนและบนเส้นทางออฟโรด ซึ่งถือเป็นความละเอียดของผลิตภัณฑ์และเป็นการตรวจสอบผลลัพธ์ของการจำลอง ดังนั้น CAE จึงเป็นเทคโนโลยีที่ช่วยให้เราไม่ต้องเริ่มต้นนับหนึ่งใหม่ทุกครั้งที่พัฒนารถรุ่นใหม่” มร.เจสัน โนกูเอรา วิศวกรด้าน CAE แชสซีรถยนต์ ฟอร์ด ออสเตรเลีย กล่าว

คอมพิวเตอร์สามารถจำลองสถานการณ์และคำนวณผลลัพธ์จากสถานการณ์ที่อาจเกิดขึ้นได้เร็วกว่าการรอผลจากการทดสอบจริงกับรถต้นแบบ เนื่องจากการทดสอบทางกายภาพต้องใช้เวลานานหลายวัน ในขณะที่ CAE สามารถประมวลผลลัพธ์ได้ภายในเวลาไม่กี่ชั่วโมง นอกจากนี้ วิธีนี้ยังช่วยลดการปรับเปลี่ยนด้านการออกแบบในระหว่างขั้นตอนภายหลัง ซึ่งอาจมีค่าใช้จ่ายสูง เนื่องจาก CAE จะช่วยให้เราค้นพบสิ่งที่ต้องแก้ไขตั้งแต่แรกระหว่างการพัฒนาแบบเสมือนจริง

ในระหว่างการจำลองเพื่อพัฒนารถโดยใช้ CAE เราสามารถทดลองน้ำหนักบรรทุกและอัตราเร่งกับแบบจำลองเสมือนจริง เพื่อทำความเข้าใจถึงผลกระทบที่อาจเกิดขึ้นกับรถ ในขั้นตอนการออกแบบ ซึ่งช่วยให้เราสามารถการพัฒนารถได้ตั้งแต่ขั้นตอนของ CAE ก่อนการทดสอบความทนทานทางกายภาพ

ถึงแม้ว่า CAD และ CAE จะช่วยลดระยะเวลาในการพัฒนารถยนต์ แต่การทดสอบกับรถจริงก็ยังสำคัญและจำเป็น เพื่อการตรวจสอบความถูกต้องแม่นยำของผลลัพธ์ที่ได้จาก CAE และการออกแบบรถยนต์ขั้นสุดท้าย

“CAD และ CAE ได้เข้ามาเปลี่ยนวิธีการออกแบบและขั้นตอนทางวิศวกรรมรถของเรา เพื่อตอบโจทย์ความต้องการของลูกค้า” มร.เจสัน อธิบายเพิ่มเติม “เทคโนโลยีนี้เหล่านี้มีส่วนช่วยในการนำไอเดียสุดล้ำมาทำให้เกิดขึ้นจริงได้ ทั้งนี้ ยังไม่มีสิ่งไหนที่สามารถมาทดแทนการทดสอบจริงเพื่อให้มั่นใจได้ว่ารถจากฟอร์ดจะตอบโจทย์การใช้งานได้มาากกว่าที่ลูกค้าคาดหวังไว้”

การพัฒนาและการทดสอบรถยนต์ฟอร์ดในการขับขี่จริง ยังต้องอาศัยวิศวกรฟอร์ดในการทดสอบรถทั่วโลกในสภาพแวดล้อมสุดหฤโหด ฟอร์ด เรนเจอร์ และเอเวอร์เรสต์ ซึ่งเป็นผลิตภัณฑ์ฟอร์ดที่วางจำหน่ายทั่วโลกจึงได้รับการพัฒนาและทดสอบในภูมิอากาศและเส้นทางที่โหดที่สุดใน 5 ทวีปทั่วโลก และผ่านการทดสอบในระยะทางมากกว่า 600,000 กิโลเมตร ตั้งแต่ทะเลทรายในออสเตรเลียและภูมิภาคตะวันออกกลางไปจนถึงเส้นทางสุดขรุขระในแอฟริกาใต้ และภูเขาในทวีปอเมริกา ฝ่าภูมิอากาศสุดขั้วจาก -40 องศาเซลเซียส ไปจนถึง 50 องศาเซลเซียส จึงมั่นใจได้ว่า ฟอร์ด เรนเจอร์ และเอเวอเรสต์ ได้รับการพัฒนาและผ่านการทดสอบมาเพื่อพร้อมลุยทุกเส้นทางในทุกสภาวะ